|

|

Круглый стол: «Современные бетоны и технологии: проблемы, решения, перспективы»

После открытия движения по грандиозному Крымскому мосту стали муссироваться идеи возведения аналогичного моста на Сахалине. В этом же списке – скоростная железная дорога до Казани, железнодорожные переходы и инфраструктура на российской территории в связи с мегапроектом Шелкового пути, планы доставки ж/д грузов из Азии в Европу через российские порты, сокращая время транзита. В инвестиционных планах – дорожное и аэродромное строительство. Понятно, что строительным материалом номер один был, есть и будет бетон, его различные виды в зависимости от целей и задач строительного объекта. Поскольку строить только в летнее время – непозволительная роскошь, бетонные работы ведут и в минусовые температуры, но в этом случае появляются особые требования к бетону. Какие новые тенденции в модификации бетонов появляются в практике строительства? Об этом рассказывают участники круглого стола: Иван Бондаренко, коммерческий директор ООО «Реопласт», Павел Волобуев, директор отдела продаж ООО «ТД «Консолит», Dr. Хелена Келлер, менеджер по продажам и применению продуктов компании «Шляйбингер» (Германия), Олег Семин, технический консультант ООО «БазэлЦемент», Алексей Чалый, генеральный директор ООО «Торговый Дом БХК», Никита Яхонтов, генеральный директор ООО «АКСИС», специалист II уровня по УЗК, руководитель отдела маркетинга и продаж компании АКС. Вед. Начнем с вопроса общего характера: как профессиональное сообщество оценивает роль применения различного рода добавок в современном бетоноведении?

Конференцию проводит ФГБОУ ВО «Кубанский государственный технологический университет» и «Центр развития строительных технологий» при поддержке Департамента промышленной политики Краснодарского края, Российской инженерной академии, Региональной группы Международного союза экспертов и лабораторий в области испытаний строительных материалов, систем и конструкций CIS RILEM. Мероприятие приурочено к 100-летию старейшего вуза на Кубани, где сконцентрировано большое количество профессиональной молодежи. В конференции примут участие: Несветаев Г.В. д.т.н. профессор, зав. кафедрой технологии строительного производства АСА ДГТУ, Глеков К.Н., начальник отдела промышленности строительных материалов департамента промышленной политики Краснодарского края, Juli Buffenbarger (Джули Буффенбарджер) FACI, LEED AP, BC+D,Senior Scientist and Sustainability Principal Beton Consulting, Hinckley, Ohio, USA (член Американского института бетона (ACI), старший научный сотрудник и директор по устойчивому развитию). Хаджишалапов Г.Н., д.т.н., профессор, декан архитектурно-строительного факультета Дагестанского государственного технического университета и др. Модератором конференции выступит В.Р. Фаликман, 1-й вице-президент ассоциации «Железобетон», руководитель Национальной группы Международной федерации конструкционного бетона (fib), д.т.н., профессор Национального исследовательского университета МГСУ, заведующий сектором долговечности железобетонных конструкций НИИЖБ им. А.А. Гвоздева. Я не хочу предвещать итоги конференции, но отмечу, что производство высокопрочного и высокоподвижного бетона, строительных растворов с улучшенными качествами, цементов и т.д. немыслимо без химических добавок, синтеза эфиров, поликарбоксилатов (основы пластифицирующих добавок для высокопрочного бетона), других добавок, которые при включении в состав бетона или сырья для производства других изделий значительно повышают качество эксплутационных характеристик бетона. Добавки для бетона существенно расширяют диапазон внешних условий применения бетонной смеси от -30°С до +40°С, при которых работа с ним становится возможной. Например, включение нужного противоморозного компонента в состав бетонной смеси – единственный правильный способ залить надежный монолитный фундамент при различной минусовой температуре воздуха и почвы. Итоги конференции будут опубликованы в следующем номере журнала «Технологии бетонов» и на сайте www.rheoplast.ru. Вед. Каковы основные проблемы зимнего бетонирования – противоморозные свойства бетона: скорость твердения; вязкость. Какие еще, на ваш взгляд?

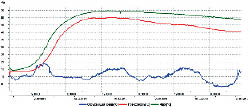

И. Бондаренко: Не ошибусь, если скажу, что основными проблемами зимнего бетонирования являются культура производства строительных работ и контроль за строительным процессом. Ведь строители надеются на то, что противоморозная добавка решит все проблемы, связанные с укладкой и твердением бетона в условиях отрицательных температур. Но на самом деле основная задача противоморозной добавки – прежде всего обеспечить доставку качественной бетонной смеси и ее укладку в конструкцию, а задача строителей – обеспечить все необходимые условия твердения уложенного бетона в этих непростых условиях. Особенно остро проблема стоит в провинциальных городах, где компетенции строителей и интенсивность и качество строительного контроля ниже, чем в той же Москве, или, например, при строительстве инфраструктурных объектов, финансируемых государством. На мой взгляд, государственным органам нужно усилить контроль за процессом строительных работ на всех уровнях, но это сделать сложно в связи с дефицитом кадров. Вед. Механизм действия противоморозных добавок заключается не в предотвращении замерзания раствора или бетона. Суть – в введении веществ, которые значительно ускоряют гидратацию минералов цементного клинкера, процессы формирования в твердеющем цементном камне и/или повышают растворимость минералов, составляющих клинкерную часть цемента, тем самым ускоряя его гидратацию. Вы согласны с этой точкой зрения? О. Семин: Я бы не стал отметать тот факт, что сильные электролиты понижают температуру замерзания воды. Таким образом, бетонные смеси с противоморозными добавками будут иметь немного больше времени для твердения при прочих равных условиях. Кроме того, при взаимодействии некоторых добавок с новообразованиями цемента, в частности поташа с СаОН, выделяется теплота и, все верно, процессы гидратации интенсифицируются. И. Бондаренко: Я согласен с тем, что ускорение гидратации – это важная составляющая механизма действия противоморозной добавки, но основой является свойство добавки обеспечить сохранение воды затворения в жидкой фазе для того, чтобы гидратация была возможна. Вед. Водоцементное отношение (В/Ц), его величина – решающий фактор в процессе схватывания бетона. Какие добавки обладают наибольшим водоредуцирующим эффектом в условиях зимнего бетонирования: РСЕ на основе эфиров поликарбоксилатов, добавки на основе полиакрила, иные добавки, влияющие на свойства бетона? О. Семин: Насколько я понимаю, полиакрилаты являются подклассом поликарбоксилатов. По моему опыту, это действительно наиболее сильные пластификаторы на рынке. Однако очень многие добавки на основе поликарбоксилатов теряют эффективность в присутствии противоморозных солей. Особенно если обе добавки смешиваются до введения в бетонную смесь, например, в дозаторах добавок или воды. Следует учитывать это свойство при проектировании бетонных смесей. К вопросу о решающих факторах для процессов твердения бетонов. Наиболее надежный способ ускорить набор прочности – это все-таки повысить температуру бетона. Водоцементные отношения, которых мы можем добиться, не дают такого эффекта. А еще обычно забывают о температуре саморазогрева бетона (скорость набора которой, конечно, от В/Ц довольно сильно зависит). Далее графики температуры бетона, полученные на реальном объекте (см. рис. 1). Объем разовой заливки составлял около 600 м3. Бетон содержал 320 кг/м3 цемента класса ЦЕМ I 52,5 Н, В/Ц=0,5, марка по подвижности П4 (ОК около 18 см). Конструкции утеплялись после изготовления для предотвращения рисков деформации, так как разница температур окружающей среды и ядра бетона могла оказаться больше 40°С.

Рисунок 1. Температура в ядре конструкции, в защитном слое бетона и окружающей среды

И. Бондаренко: Свойства водоредуцирования тех или иных добавок не зависят от температуры бетонной смеси и условий ее укладки. Поэтому на сегодняшний день добавки на основе эфиров поликарбоксилатов обладают наибольшим водоредуцирующим эффектом вне зависимости от условий бетонирования. Но это не означает, что они могут быть эффективными, учитывая их стоимость и качество заполнителей (в первую очередь песка), которые применяются при производстве бетонов. Вед. В ЕС показатели вязкости бетонной смеси внесены в руководящие документы. Например, такая норма, как EN 12350. Вопрос: почему? Это связано с развитием монолитного строительства, где широко используются бетононасосы, иные перемешивающие и транспортирующие агрегаты, используемые при отрицательных температурах? Какие рекомендации и продукты могут быть предложены вашими компаниями? О. Семин: Вязкость бетонных смесей можно понизить введением синтетических воздухововлекающих добавок. А если вводить их до получения 4-6% воздуха в бетоне, то будущие вопросы морозостойкости бетонов также могут быть решены. К сожалению, ПАВ такого типа несколько ухудшают динамику набора прочности бетона, придется приложить больше усилий к защите бетонов от замерзания. И. Бондаренко: Безусловно, с развитием строительных технологий, применением различных средств механизации монолитных работ, сложностью архитектурных решений, повышением требований к качеству поверхности, контролем за скоростью и эффективностью процесса производства и укладки бетонной смеси такой показатель, как вязкость, начинает играть важную роль. Ведь бетонные смеси с одной осадкой конуса, но с разной вязкостью могут иметь различную реологию при работе с бетонной смесью. Именно поэтому такой показатель, как вязкость, и методы измерения этого показателя появляются в различных нормативных документах и технологических регламентах. В нашей линейке продуктов серия Реопласт ПКЛ – отличное решение для регулирования и управления вязкостью бетонной смести. Это сложные продукты, состоящие из разных химических основ. И, как правило, под конкретную задачу с жесткими требованиями, в том числе по вязкости, мы моделируем специальный продукт. В таких случаях универсальных продуктов быть не может. Вед. Отдельно следует поставить вопрос производства цемента. Позволяют ли инновационные технологии «сухого» или «мокрого» производства выпускать экологически чистый цемент? И какой лучше – с добавками или без? О. Семин: «Экологическая чистота» цемента от способа его производства не зависит, в итоге будет получен один и тот же продукт. Но в процессе производства «мокрого» цемента, скорее всего, будет использовано несколько больше топлива, нежели при производстве «сухого», т.к. на испарение воды из шлама будет затрачена дополнительная теплота. Однако насколько больше, сказать сложно. Других существенных загрязнений, кроме газообразных продуктов сгорания топлива, при производстве цемента не возникает, а с пылением справляются современные системы обеспыливания. Следует учесть, что при производстве цемента имеются возможности для утилизации некоторых видов техногенных и даже бытовых отходов. Так, например, Ачинский цементный завод производит цемент из нефелинового шлама, являющегося отходом производства цветных металлов, тем самым сокращая его сбросы в отвалы предприятия. Кроме того, шлам уже содержит много белита, поэтому сокращается расход топлива на декарбонизацию сырьевой смеси, что позволяет существенно сократить выбросы СО2. На Серебрянском цементном заводе запущена установка, использующая при производстве клинкера альтернативное топливо из осадков коммунально-бытовых и смешанных сточных вод. Кроме того, вводя в цемент при помоле минеральные добавки и/или некоторые техногенные отходы, как, например, золу-унос или металлургический шлак, можно снизить удельное количество загрязнений, приходящееся на единицу массы выпускаемого цемента. Однако для бетонных смесей, твердеющих при отрицательных температурах, я бы цементы с минеральными добавками не рекомендовал во избежание удлинения сроков твердения и связанных с ними мероприятий по уходу за бетоном. Было бы неправильно, если выбросы, которые не сделали цементные заводы при выпуске цемента, сделают электростанции при производстве электроэнергии, истраченной на обогрев бетона. Вед. Каким образом можно добиться повышения качества бетона – применением современных добавок, нового оборудования при производстве бетонов или чего-то еще? Составляющих – например, инертных материалов? Или какими способами можно добиться комплексного улучшения характеристик бетона как в условиях завода, так и на стройплощадке? Каковы особенности получения бетона с высокими эксплуатационными свойствами, например, таких, как водонепроницаемость, морозостойкость? О. Семин: Очень обширная тема с массой направлений. Практически на все качественные характеристики бетонов и бетонных смесей благотворно влияет снижение В/Ц. Кроме подвижности бетонных смесей и ее сохраняемости во времени, конечно, в чем и заключается основная проблема. Предложу увеличивать количество фракций заполнителей в бетонных смесях – для этого есть все возможности. Грамотный подбор гранулометрии заполнителей позволяет увеличить плотность упаковки, а значит, и прочность бетона, а также побороть расслоение бетонных смесей. И однозначного ответа все же не существует – все зависит от задачи. Для увеличения водонепроницаемости следует увеличивать плотность бетона, для морозостойкости – вводить воздух, то есть, наоборот, уменьшить. На данный момент поликарбоксилатные пластификаторы активно эволюционируют. Регулярно появляются новинки, существенно улучшающие какие-либо характеристики бетонных смесей. Пластифицирующий эффект таких добавок за последние годы заметно повысился. Особо сильный эффект достигается в сочетании поликарбоксилатных пластификаторов и минеральных добавок, содержащих активный микрокремнезем, например золу-унос. Бетонная смесь течет без приложения сил, под действием гравитации. Думаю, в ближайшие несколько лет высокоподвижные и самоуплотняющиеся бетонные смеси сильно потеснят традиционные как минимум на рынке товарного бетона. И. Бондаренко: На мой взгляд, применительно к России нужно говорить прежде всего о повышении качества инертных материалов, проектировании бетонов с оптимальным гранулометрическим составом за счет применения более 2-х фракций заполнителя, использования активных минеральных добавок. К примеру, это может быть зола-унос или доменный шлак с одновременным повышением качества этих продуктов. Далее – это восполнение дефицита квалифицированных кадров как основы для прогресса. Решение этих задач позволит применять эффективно и правильно те инновационные решения в области добавок в бетон, которые мы на сегодняшний день имеем.

При разработке состава для гидроизоляции особое внимание было уделено уменьшению размеров капилляров и их смачиваемости. При условии обеспечения размеров капилляров, соизмеримых с молекулами жидкости, они будут надежно блокированы от проникновения влаги, однако оставляя конструкцию паропроницаемой для воздуха. Из уравнения Кельвина, устанавливающего связь между температурой фазового превращения и радиусом капилляра, в котором находится сорбированное вещество, применительно к воде следует, что чем меньше капилляр, тем больше может переохладиться находящаяся в нем вода, сдвигая точку фазового перехода системы «жидкость – лед». Теоретически для пор диаметром 1,5-5 нм эта точка находится в пределах от -60°С до -30°С. Таким образом, чем меньше радиус капилляра, тем выше морозостойкость. Для решения задачи по уменьшению размеров капилляров необходимо было разработать такой состав, который, проникая в капилляры, вступал бы в реакцию с компонентами вяжущего с образованием кристаллов, уменьшающих размер капилляров. Теоретически и практически подобного эффекта можно добиться, используя специальные добавки. Их можно классифицировать на 3 основные группы: добавки, реагирующие с компонентами вяжущего с образованием труднорастворимых соединений; добавки, изменяющие растворимость вяжущего и не вступающие с ним в химическую реакцию, добавки – центры кристаллизации. Для добавок первой группы характерно их участие в обменных реакциях и реакциях присоединения, в результате которых образуются труднорастворимые кристаллы, играющие роль микроагрегатирующих элементов структурного каркаса цементного камня. Добавки второй группы ускоряют процесс гидратации на ранних стадиях, увеличивая дисперсность – смещая кривую распределения пор и капилляров в сторону малых значений. Желательно, чтобы модифицирующие добавки в комплексе усиливали друг друга, а их действия носили эстафетный характер. В рецептуре смеси «Акватрон-12», созданной с учетом отмеченных принципов, компоненты оптимизированы не только по соотношению, по химсоставу, но и по физическому состоянию перед вводом их в смесь. Так, например, входящий в состав песок в результате специальной механической и термической обработки превращается из инертного заполнителя в активный компонент, взаимодействующий с гидроокисью кальция, образуя стабильный гидросиликат кальция, который увеличивает прочность и адгезию смеси с защищаемой поверхностью. При подборе фракционного состава исходили из того, что увеличение удельной поверхности смеси ведет к росту ее активности и в то же время к увеличению водопотребления, а как следствие – к снижению водонепроницаемости, морозостойкости. Таким образом, добавка предназначена для повышения водонепроницаемости и морозостойкости путем блокирования пор капиллярно-пористых материалов на цементном связующем нерастворимыми кристаллами на стадии бетонирования или изготовления сборных, монолитных бетонных и железобетонных конструкций в строительстве. Данный материал позволяет повысить изначальные гидроизоляционные свойства бетона (марки по водонепроницаемости) не менее чем на две ступени и не менее чем на одну ступень повысить его морозостойкость. При этом положительный эффект от использования добавки «Акватрон-12» многогранен. Во-первых, нет необходимости производить гидроизоляционные работы отдельным этапом. Это существенно снижает финансовые и трудозатраты при строительстве, позволяет сократить время, требуемое на возведение постройки. Во-вторых, получение повышенных гидроизоляционных свойств не только в поверхностной пленке (в случае мембранных материалов, таких как рубероид) или в более широком поверхностном слое (в случае применения материалов проникающего действия, например «Акватрон-6», «Пенетрон»), но во всем объеме материала, в любой его части. Экономия на самом гидроизоляционном материале в связи с малым его расходом. Смесь «Акватрон-12» применяется как добавка в бетонах (растворах) на основе портландцемента или шлакопортландцемента в количестве 0,35-0,5% от массы цемента, что приблизительно равно 1,5 кг смеси «Акватрон-12» на 1 куб. м бетона. Любой материал, наносимый на поверхность для достижения аналогичных гидроизоляционных свойств, обладает более высоким расходом. Далее, оптимизированные способы введения в бетон позволяют использовать смесь «Акватрон-12» в условиях любого бетонного завода без существенного изменения технологии. Отмечается сопутствующее увеличение морозостойкости бетонных конструкций. Добавка в бетон «Акватрон-12» оказывает пластифицирующее действие на бетонную смесь и улучшает ее удобоукладываемость. К конкурентным преимуществам следует отнести экономию на стоимости доставки, т.к. «Акватрон-12» является высококонцентрированным продуктом и, следовательно, по объему его необходимо применить меньше, чем в случае последующей обработки затвердевшего бетона иными материалами. Процесс применения гидроизоляционной смеси «Акватрон-12» достаточно прост, но требует четкого соблюдения регламента проведения работ. При этом технология ввода добавки «Акватрон-12» может быть различной (сухой и мокрый способ) и должна обеспечивать равномерное распределение ее по объему смеси. А теперь попробуем выяснить, насколько применение добавки в бетон «Акватрон-12» экономически более эффективно, чем производство гидроизоляционных работ после твердения бетона. Проведем сравнение с одним из самых популярных материалов – стеклоизолом. Для расчета возьмем материалы минимальной толщины, находящиеся в нижней ценовой категории. Возьмем также для образца и расчета усредненную конструкцию: подвал с внутренним размером помещения 4х6 м, высотой стен 2,5 м и толщиной стен и пола 30 см. Получаем внутреннюю площадь стен и пола – 74 кв. м, наружную площадь стен и пола – 93,08 кв. м, объем стен и пола – 25,01 куб. м. Стеклоизолом покроем наружную поверхность стен, а «Акватрон-12» добавим в раствор. При среднем расходе состава «Акватрон-12» 1,5 кг на куб. м получаем потребность в 37,52 кг смеси. Минимальная фасовка – 5 кг, следовательно, потребуется 8 мешков. Стоимость смеси «Акватрон-12» составляет 199 руб./кг. Таким образом, стоимость требуемого количества смеси составит 7960 руб. При среднем расходе стеклоизола 1,15 кв. м на 1 кв. м получаем потребность для покрытия наружной поверхности в 107 кв. м в один слой и 214 кв. м для покрытия хотя бы в два слоя – как требует технология. Стандартная фасовка – 10 кв. м в рулоне. Следовательно, потребуется 11 рулонов на 1 слой или 22 рулона на 2 слоя. Средняя цена стеклоизола на момент сдачи статьи в печать была определена в 520 руб./рулон. Таким образом, стоимость требуемого количества стеклоизола составит 11 440 руб., что выше стоимости использования смеси «Акватрон-12». При этом если «Акватрон-12» добавляется непосредственно в бетон при изготовлении и, исходя из технологии его введения, не требуется каких-либо дополнительных материальных затрат, то, напротив, нанесение стеклоизола – дополнительный, причем пожароопасный, этап работ. Стоимость работ по укладке стеклоизола сильно варьируется от того, как их выполнять: своими силами или нанимать рабочих. В любом случае такие работы ведут к увеличению сроков строительства и его удорожанию. Словом, применение высококонцентрированной добавки «Акватрон-12» позволяет экономить на каждом этапе осуществления гидроизоляционных работ – от закупки до завершения работ и эксплуатации. Гидроизоляционная смесь «Акватрон-12» нетоксична, допущена к применению на объектах хозяйственно-питьевого водоснабжения. Вед. Каковы особенности получения бетона с управляемыми свойствами? И как добиться того, чтобы связь науки и бизнеса в строительной отрасли, особенно при производстве и использовании бетона, была неразрывна и максимально ускорена от научных разработок до практического применения? И. Бондаренко: Получение бетона с управляемыми свойствами – относительно простой процесс, если у тебя есть знания и компетенции, хорошие и стабильные по свойствам заполнители и микронаполнители, цемент постоянного качества и правильно смоделированная под задачу добавка в бетон, а иногда и комплекс добавок. Что касается «смычки» науки и производства, то позволю себе озвучить миссию нашей компании. Она звучит так: «с помощью наших продуктов и решений мы сохраняем и умножаем опыт российского бетоноведения, позволяя за счет внутренних сырьевых ресурсов, опыта строительства на территории России и новейших разработок создавать долговечные бетонные конструкции». Наша работа неразрывно связана с взаимодействием с вузами, НИИ, с ними мы реализуем ряд значимых строительных проектов. Мы активно работаем с молодыми кадрами, в числе наших сотрудников аспиранты ведущих кафедр, которые внедряют в практику свои научные разработки. Совместно с выдающимися учеными и практиками проводятся конференции, в т.ч. и международного уровня. Вед. Ремонт бетонных и железобетонных конструкций. Какие должны быть ремонтные составы, чтобы не рушились мосты, как в итальянской Генуе?

Современное строительство предъявляет новые повышенные требования к ремонтно-отделочным материалам. Надежность, прочность, долговечность, удобство в работе, стойкость к воздействию агрессивных сред, способность в сжатые сроки выполнить поставленную задачу – в повестке дня. Желательно, чтобы в линейке ремонтных составов были составы для конструкционного ремонта бетона и защиты арматуры, для заделки мелких дефектов и выравнивания поверхности. Чаще всего ремонтные составы представляют собой многокомпонентную сухую ремонтную смесь, состоящую из специального безусадочного цемента, фракционированных заполнителей, армирующих волокон и комплекса добавок. Такой состав при затворении водой позволяет приготовить безусадочную, пластичную, не расслаивающуюся растворную смесь с высокой водоудерживающей способностью и отличной удобоукладываемостью при низком содержании воды затворения. Материал обеспечивает прочное сцепление со старым бетоном и быстрое нарастание прочности, обладает высокой водонепроницаемостью и морозостойкостью, удобен в работе и экологически безопасен. Применяются ремонтные смеси при реконструкции покрытий автомобильных дорог и взлетно-посадочных полос аэродромов, пролетных строений и покрытий мостов, бетонных покрытий парковочных зон с большими механическими нагрузками и во всех климатических зонах. Без таких смесей не проводится ни один ремонт промышленных полов, стен, фундаментов оборудования в помещениях и на открытых площадках, подвергающихся большим механическим нагрузкам, воздействию агрессивных сред, содержащих сульфаты, сульфиды, хлориды, противогололедные реагенты, минеральные масла, смазки и т.д. И что очень важно – это ремонт бетонных и железобетонных конструкций (в т.ч. несущих), работающих в условиях морской и пресной воды; ремонт армированных (в т.ч. преднапряженных) конструкций: железобетонных балок, опор, мостовых конструкций и т.п., подверженных высоким статическим и динамическим нагрузкам. Именно из-за ненадлежащего ремонта произошло, на наш взгляд, разрушение моста в городе Генуя на севере Италии. Всем этим требованиям как раз и соответствуют ремонтные составы, выпускаемые компанией «Консолит» под торговой маркой ConsolitBars. Вед. Как и какими измерительными приборами следует пользоваться при испытании бетонов, например, для измерения прокачиваемости свежего бетона, для измерения морозоустойчивости, контроля качества бетона и т.д.?

Классический эхо-импульсный дефектоскоп с совмещенным УЗ преобразователем с рабочей частотой не выше 150-200 кГц (именно такие частоты применимы для контроля бетона) не нашел практического применения. Причина – слабая направленность поля излучения-приема УЗ преобразователя и, как следствие, низкая чувствительность и разрешающая способность аппаратуры. Технологически сложно также изготовить преобразователь с апертурой в несколько длин волн, малой длительностью импульсной характеристики и низким уровнем собственного реверберационного шума. Повысить разрешающую способность аппаратуры позволил метод САФТ, на основе которого разрабатываются приборы и системы для эхо-импульсной дефектоскопии бетона. Апертуру набирают обычно из нескольких прямых УЗ преобразователей с сухим точечным контактом с рабочей поверхностью порядка длины волны. Их механически соединяют между собой в блок (антенную решетку), который последовательно переставляют по поверхности исследуемой конструкции, записывая в память компьютера эхо-сигналы от всех преобразователей решетки. Когерентно обрабатывая полученный массив данных от нескольких соседних положений антенной решетки, синтезируют таким образом большую апертуру. Примером таких решений компании-разработчика ООО «Акустические контрольные системы» служат ультразвуковые низкочастотные томографы А1040 MIRA и A1020 MIRA Lite.

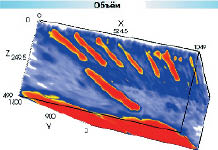

Томограф A1020 MIRA Lite – это малогабаритная антенная решетка, соединяемая по кабелю с электронным блоком прибора, на дисплее которого оператор получает наглядное отображения сечения (В-Скан) объекта в режиме реального времени с частотой смены кадров до 10 Гц. Данные томографы позволяют обнаруживать в железобетонных конструкциях: следующие размеры несплошностей: от диаметром 10 мм – цилиндрический образ дефекта; от диаметра 25 мм – сферический образ дефекта. В комплектах к томографам поставляется специализированное программное обеспечение для расширенной обработки собранных данных на внешнем компьютере. Программа обеспечивает считывание данных из прибора и представления их как в виде томограмм, так и в 3-мерном объемном виде, что облегчает понимание конфигурации внутренней структуры бетонного объекта контроля. Для каждого отражателя можно определить координаты его залегания в объекте контроля.

Так как требования к бетону могут быть различны, то первоочередная задача – обеспечение качества бетона на основе постоянных измерений. Измерения происходят в зависимости от требования: в свежем, текучем или твердом состоянии. В свежем бетоне определяются его свойства с точки зрения способности к обработке, устойчивости к осаждению и деаэрации, а в твердом состоянии проверяются такие его свойства, как морозоустойчивость и долговечность, прочность на сжатие, улучшенное качество поверхности и т.д. Для каждого исследования требуется специальная измерительная техника, речь о которой пойдет в данном выпуске журнала в статье «Измерительные приборы для испытания строительных материалов» (см. стр. 23-25). ОТ РЕДАКЦИИ. Казалось бы, чего проще: создать рецептуру, добавляя в нее какие-то составляющие, – и получается новый бетон. В жизни же все не столь прямолинейно и гораздо сложнее, а за каждой новой рецептурой появляется не только новый-старый стройматериал номер один в истории человечества, но и новые сложности, а иногда и проблемы. Об этом мы поговорим в следующем выпуске круглого стола с той же темой: «Современные бетоны и технологии: проблемы, решения, перспективы». |